Nossa tecnologia na Madeira Plástica

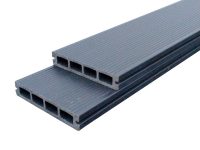

A Madeira Plástica WPC (Wood-Plastic Composite), também conhecida como compósito de madeira e plástico, é um material híbrido que combina fibras de madeira e polímeros plásticos para criar um produto que possui características das duas matérias-primas. Essa tecnologia tem sido cada vez mais utilizada na indústria de construção e fabricação de móveis devido às suas propriedades vantajosas e ao seu apelo ambiental.

Principais características da Madeira Plástica WPC:

Sustentabilidade

A madeira plástica WPC é frequentemente vista como uma alternativa sustentável à madeira natural, pois utiliza fibras de madeira recuperada ou de fontes renováveis e plásticos reciclados, reduzindo a demanda por madeira de árvores novas. Isso ajuda a preservar as florestas e reduzir a poluição plástica.

Durabilidade

A combinação de fibras de madeira e plásticos resulta em um material que é mais resistente à deterioração do que a madeira natural. A madeira plástica WPC é menos suscetível a apodrecer, rachar, empenar ou deformar sob variações climáticas.

Resistência a pragas e insetos

Diferentemente da madeira convencional, a madeira plástica WPC é menos suscetível a danos causados por insetos e pragas, como térmitas.

Manutenção

A madeira plástica exige menos manutenção do que a madeira natural. Ela não precisa ser lixada, envernizada ou pintada regularmente para manter sua aparência e integridade.

Variedade de aplicações

A madeira plástica WPC pode ser usada em várias aplicações, como decks, revestimentos de fachadas, móveis de jardim, cercas, revestimentos internos, entre outros. Ela pode ser moldada e cortada de maneira semelhante à madeira tradicional, oferecendo flexibilidade de design.

Resistência à umidade

A presença do plástico no compósito ajuda a tornar o material menos suscetível a danos causados pela umidade, tornando-o uma opção viável para áreas úmidas ou sujeitas a condições climáticas adversas.

Efeitos ambientais

Embora a madeira plástica WPC seja mais sustentável do que produtos totalmente à base de plástico ou madeira natural, sua produção ainda envolve a combinação de plásticos e madeira. Portanto, a gestão adequada dos resíduos, a escolha de materiais reciclados e o tratamento responsável das matérias-primas são essenciais para minimizar os impactos ambientais.

Apesar das vantagens, a madeira plástica WPC também possui algumas limitações, como a possibilidade de desbotamento da cor ao longo do tempo e a dificuldade de reciclagem devido à combinação de materiais. Contudo, seu potencial para reduzir a dependência de madeira natural e plásticos virgens e sua contribuição para a preservação ambiental a tornam uma alternativa interessante em muitas aplicações.

Processos de Fabricação

Coleta e separação

A coleta de lixo plástico é a primeira etapa na produção da madeira plástica. Qualquer tipo de plástico pode ser usado, embora os mais comuns sejam preferidos. No Brasil, a falta de cultura de reciclagem pode ser um obstáculo inicial. Para a produção de madeira plástica de qualidade, é crucial que os resíduos sejam coletados seletivamente para garantir a limpeza do material.

Na produção da madeira plástica, é possível separar os plásticos coletados e remover contaminantes usando técnicas simples, como separação por densidade. Essas etapas podem ocorrer no local de reciclagem, no ponto de coleta ou em usinas de triagem.

Após coleta e limpeza, o plástico é separado por tipo conforme Guamá et al. Isso ocorre devido aos diferentes perfis de madeira no mercado: perfis claros usam plástico branco e os escuros usam plástico colorido.

Usamos o PVC (Policloreto de vinila) Rígido como resíduo plástico na composição da Madeira Plástica.

Moagem e segunda lavagem

“Em seguida, o plástico é lavado e moído, formando grânulos (pallets) e lavado novamente,

caso seja necessário (AMARAL, 2009; KAKIZAWA, 2009; SBRT, 2007; PAULA; COSTA,

2008; HILLIG, 2006).”

Extrusão

Na terceira etapa, o plástico é reprocessado por meio de uma extrusora, onde é fundido e homogeneizado. Diferentes tipos e tamanhos de extrusoras são usados. Pigmentos e cargas são frequentemente adicionados durante o processo de fundição. A extrusora opera em faixas de temperatura específicas de acordo com o tipo de plástico.

A extrusão é um processo que transforma material em uma forma definida usando força através de um orifício, sob condições específicas. Mecanismos variados, como cilindros e bombas, são utilizados para esse fim.

“Para isso, segundo Amaral (2009 apud FISHER, 1964), o equipamento deve ser capaz de

gerar pressão suficiente de forma contínua e uniforme no material, e em alguns casos deve

ter também meios de provocar fusão e o amolecimento ou de, outra forma, tornar o material

capaz de ser extrudado.”

A madeira plástica WPC é produzida em diferentes tipos de extrusoras, como mono-rosca, dupla-rosca cônica, paralela, contra-rotativa e co-rotativa, e em extrusoras em série. O objetivo do processo é misturar eficazmente fibras e polímeros, formando perfis contínuos com a geometria desejada. Além da configuração da extrusora, as condições de processamento também influenciam as características finais dos produtos WPC.

Resfriamento e moldagem

“O material que sai da extrusora passa por um sistema de refrigeração, e é puxado por um

‘puxador’, resultando na madeira plástica. Essa madeira é posteriormente cerrada, cortada,

parafusada em móveis, bancos, decks, nas mais diversas aplicações (AMARAL, 2009;

SBRT, 2007).”

Fluxograma do processo de fabricação de materiais compósitos.

Fonte: Adaptado de (AMARAL, 2009)